金型の設計から製造までを社内一貫対応、

短納期化・コスト削減を実現します。

内製による金型設計で、お客様の要望に対応

金型の製作を外注に任せる企業も多いなか、アライパーツでは自社で金型設計を行うことで、圧造技術の向上、製品開発力の向上に繋げてきました。

複雑な形状、機構の特殊な金型であっても、培った技術ノウハウでお客様のご要望にお応えします。

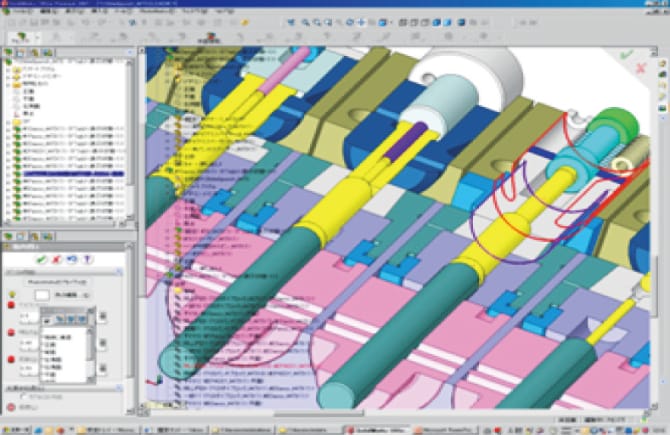

お客様のご要望を詳しくヒアリングしたのちに、3DCADを駆使し、工程の検討、金型設計を実施します。さらに当社ではCAEソフト「デフォーム3D」を用いた加工解析を事前に行うことで、柔軟な工程設計を実現しています。

量産レベルで実現可能かどうかを検討するとともに、最適な材料選定、加工方法の選定、形状提案を行い、製品のコストダウン、生産効率のアップに繋げています。

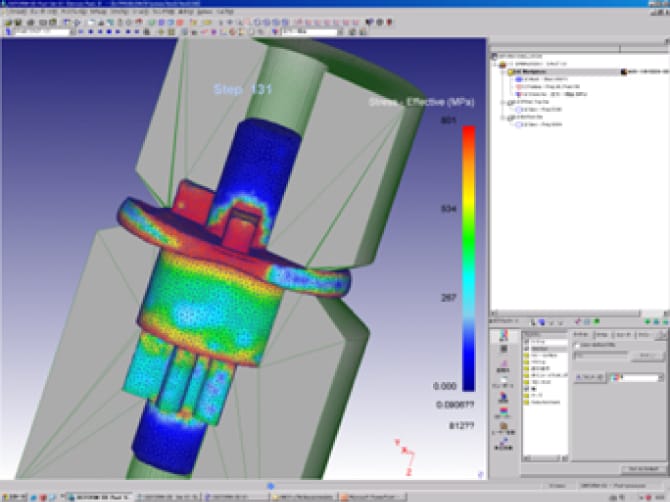

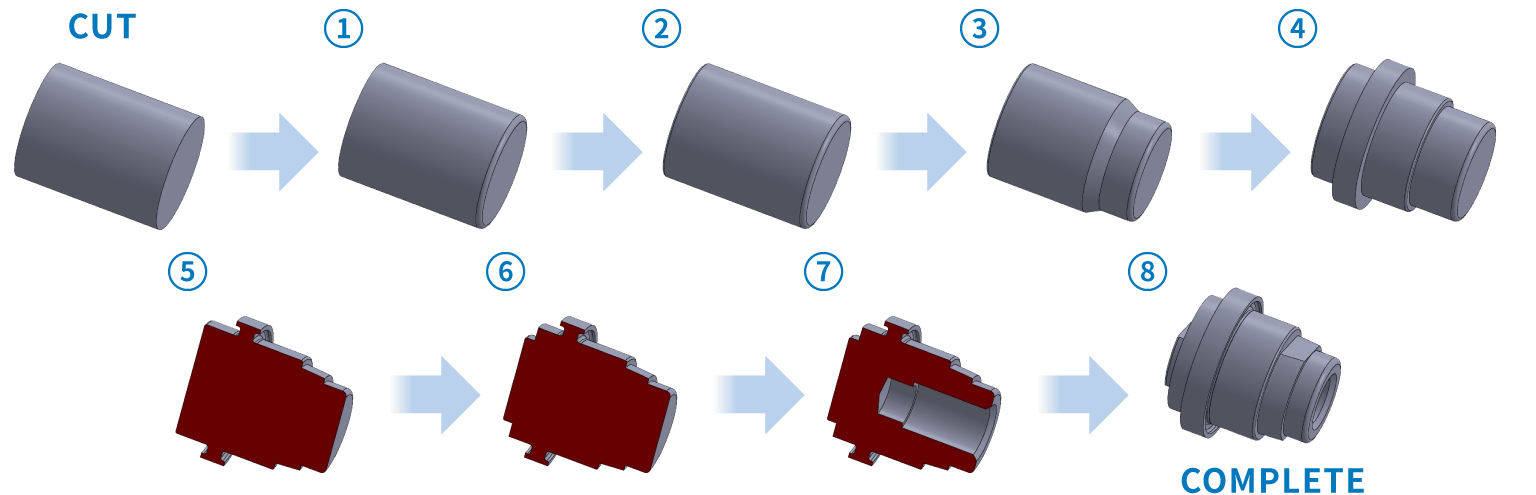

デフォーム3Dによる解析

自社内で「デフォーム3D」を使用し、加工解析及び金型製造することでノウハウを蓄積。

固有技術の向上を図りつつ、自社製造による短納期化、コスト削減に取り組んでいます。

- デフォーム3D内での加工解析

-

- 金型の形状検討。

- 加工率、変形等のシミュレーション。

- 硬度が違う材質別のシミュレーション。

- 金属の変形や各部位の負荷、破断等のシミュレーション。

適切な金型素材の選定

ひとつの金型は、いくつもの部品(金型)を組み合わせて形成します。

成形製品の形状によっては金型に使う金属も多様になり、製品に当たる面の部品だけを超合金、当たらない部分は通常の鉄を使ったりします。

超合金はかなり硬く、高価な金属を使うため、コスト的に無駄が生じないよう、使う材質を検討することで、コストダウンに繋げています。

- 金型素材の選定条件

-

- 加工する材料(鉄、ステンレス、アルミ)によって金型の材質を検討。

- 加工する形状による負荷の過多により材質を検討。

- 加工する形状により材質を検討(加工性)。

- 加工する設備により材質を検討。

- 形状、使用用途により材質を検討。

類似形状での金型製作など、これまでの実績で培った技術ノウハウを活用し、適切な金型素材の選定をします。

金型製作 設備紹介

金型製作の生産設備をご紹介します。

特徴の異なる多種多様な設備を所有しており、幅広い材質・形状への対応が可能です。

- 比較的簡単な加工:旋盤、ボール盤、フライス盤

- 複雑、細かな加工:マシニングセンター、放電加工機系

仕上げ加工のマイクロ単位(100万分の1単位)の調整は、熟練工の手作業で行うこともあります。

| 設備名称 | 台数 |

|---|---|

| マシニングセンター | 1台 |

| ワイヤー放電加工機 | 4台 |

| 放電加工機 | 2台 |

| 細穴放電加工機 | 1台 |

| 旋盤 | 5台 |

| 円筒研削盤 | 1台 |

| 平面研削盤 | 4台 |

| ボール盤 | 5台 |

| フライス盤 | 1台 |

| 複合加工機 | 1台 |

マシニングセンター

ワイヤー放電加工機

放電加工機

平面研削盤

複合加工機

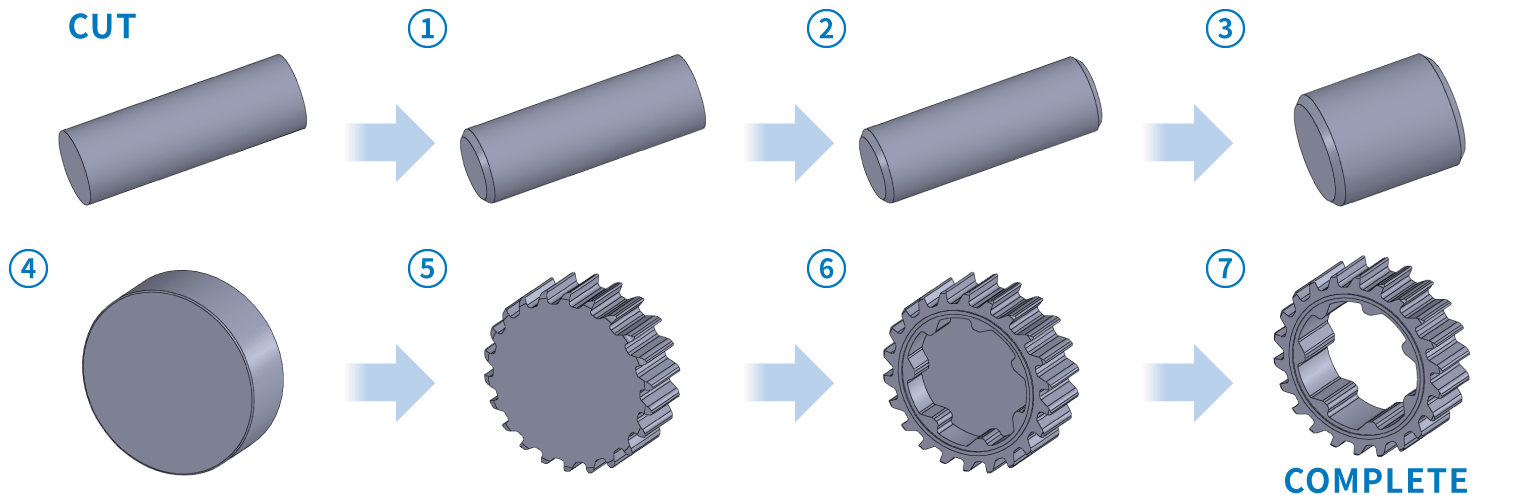

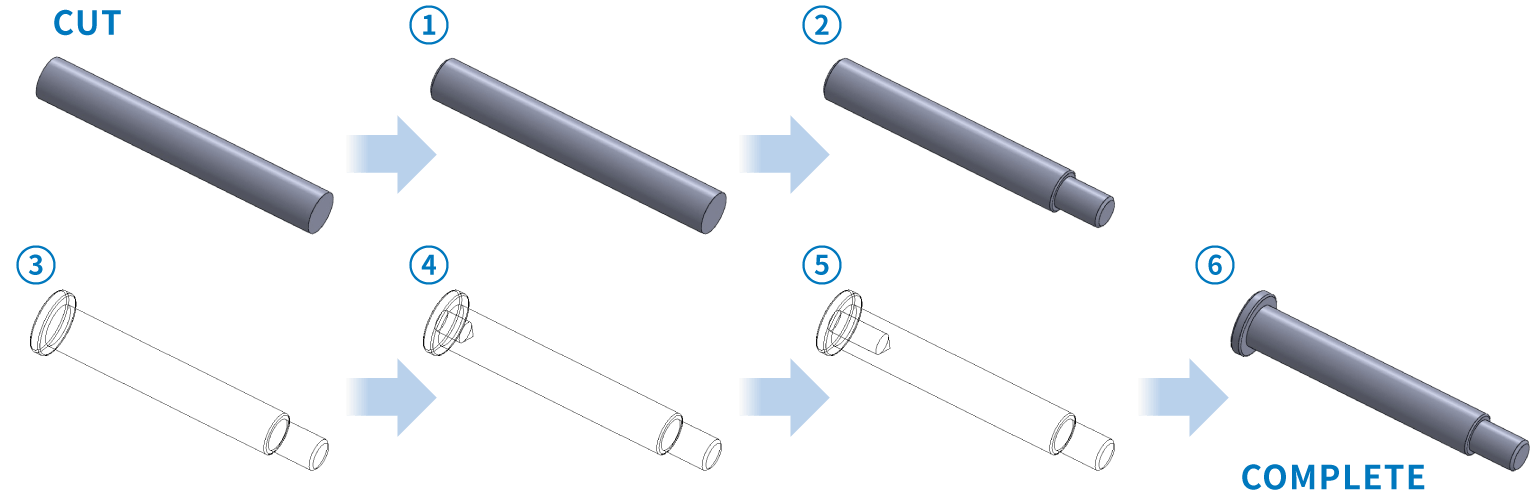

製造工程設計 事例

部品ごとの形状により柔軟な工程設計を行っています。

簡単な形状の部品であれば、コストがかからないように投資額の低い設備を使用した工程設計を行います。

難しい形状の部品の場合は、まず圧造のみで成形できる工程を設計。圧造のみでは難しい場合は、後加工が極力少なくなる形状にて工程を検討します。

無駄なく高精度な金型をつくるにはどうすればよいのかを徹底的に検討し、工程設計を行っています。

多段パーツフォーマー工程事例「シャフト」

多段パーツフォーマー工程事例「端子形状」

多段パーツフォーマー工程事例「ピニオン」