「金型の内製化」により技術力・開発力を高め、

コスト削減・リードタイム短縮を実現

アライパーツ内製による金型設計で、お客様の要望に対応

金型の製作を外注に任せる企業も多いなか、アライパーツでは自社で金型設計を行うことで、圧造技術の向上、ノウハウの蓄積に繋げてきました。

複雑な形状、機構の特殊な金型であっても、培った技術ノウハウでお客様のご要望にお応えします。

金型製造の流れ

設備紹介

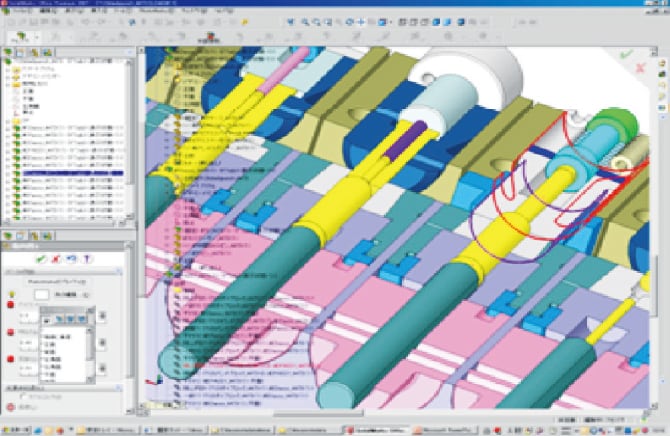

「デフォーム3D」を使った加工解析を基に、マシニング・放電加工機・平面研削盤等の様々な設備を駆使し、自社で金型の設計・作成をしています。

特徴の異なる様々な設備を有しており、幅の広い加工を行うことが可能です。

- 比較的簡単な加工:旋盤、ボール盤、フライス盤

- 複雑、細かな加工:マシニングセンター、放電加工機系

仕上げ加工のマイクロ単位(100万分の1単位)の調整は、熟練工の手作業で行うこともあります。

マシニングセンター

ワイヤー放電加工機

放電加工機

平面研削盤

複合加工機

| 設備名称 | 台数 |

|---|---|

| マシニングセンター | 1台 |

| ワイヤー放電加工機 | 4台 |

| 放電加工機 | 2台 |

| 細穴放電加工機 | 1台 |

| 旋盤 | 5台 |

| 円筒研削盤 | 1台 |

| 平面研削盤 | 4台 |

| ボール盤 | 5台 |

| フライス盤 | 1台 |

| 複合加工機 | 1台 |