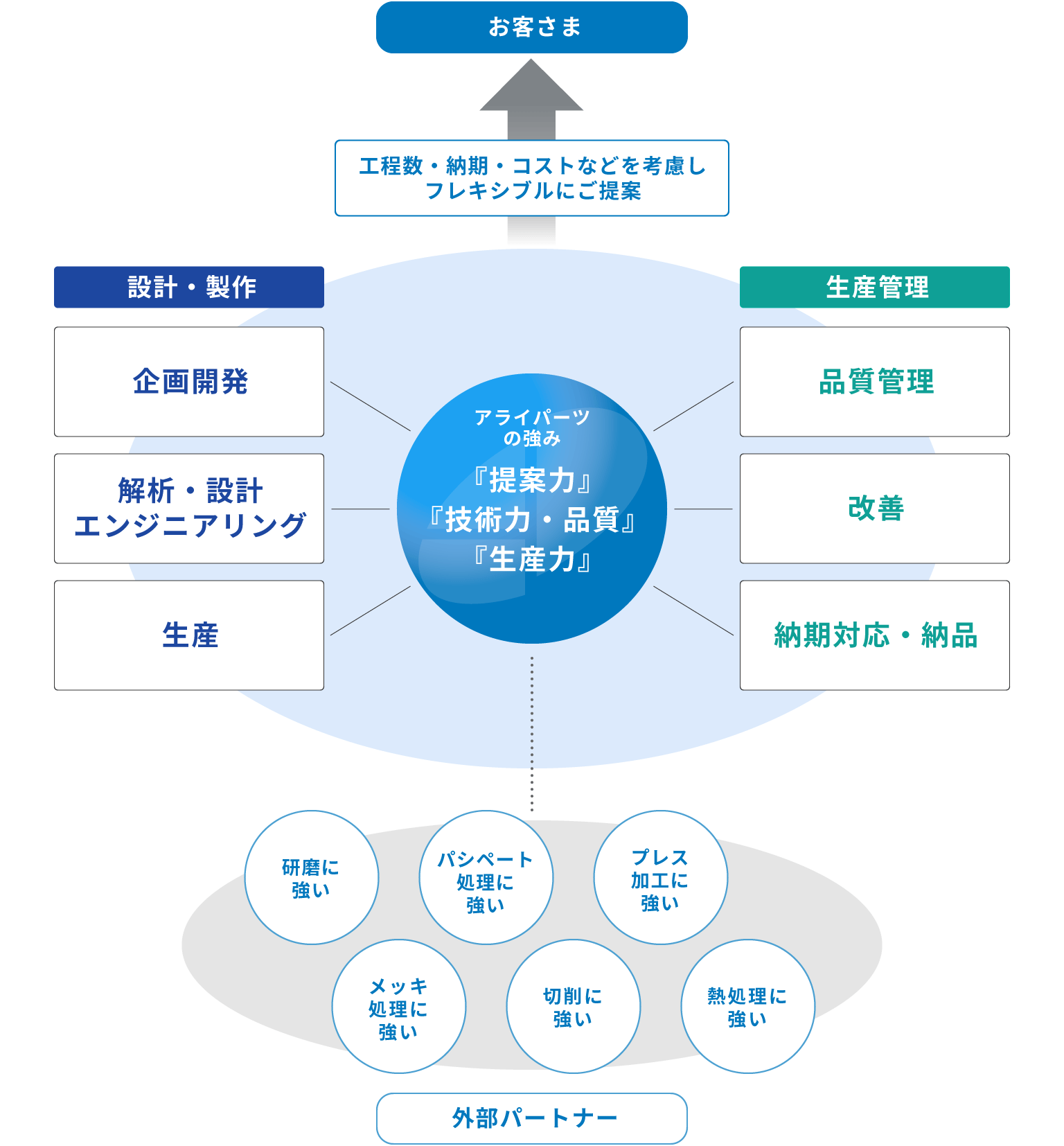

“総合力”でお客様の多様な金属部品ニーズに対応

アライパーツ社内においての

金型設計・金型製作・圧造(鍛造)に関する豊富な実績と、

優れた生産管理システムで

お客様のニーズに最大限にお応えします。

各部門と、信頼できる外部パートナーとの密接な連携で、

高精度かつ高品質な製品を提供しています。

培った技術ノウハウと最新技術を融合し、お客様の課題を解決

アライパーツの提案力

アライパーツは国内営業所・工場の他、中国とアメリカに拠点を構えています。

拠点を構えるだけでなく、拠点間で連携を図るためのチームも編成。各拠点の現地で培ったノウハウ・技術を共有することで、どの市場においても、お客様の要望に応える高度な提案力で課題を解決します。

- 加工から物流まで含めた、拠点間での最適解のご提案。

- 開発段階から課題を汲み取り、VA・VE提案のニーズに対応。

- お客様のもとに出向き、鍛造の説明会、展示会を実施。

VA/VE 提案

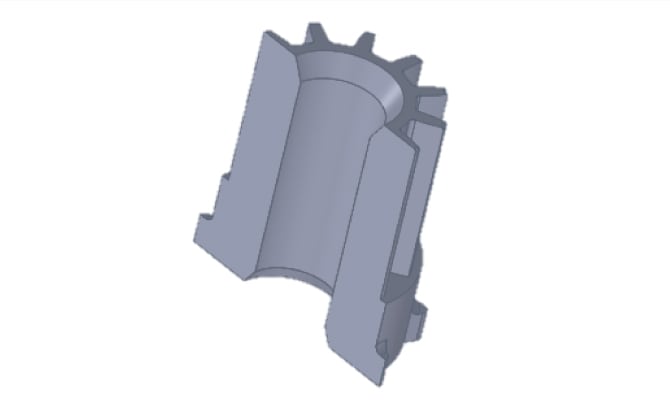

アライパーツでは、お客様の課題に対して、最適な材料選定、部品構成の提案、加工方法の選定、形状提案を行い、コストダウンや工数削減、強度・生産性向上などにつなげます。アライパーツの技術力で解決に向けたご提案を行います。

VA/VE 事例紹介

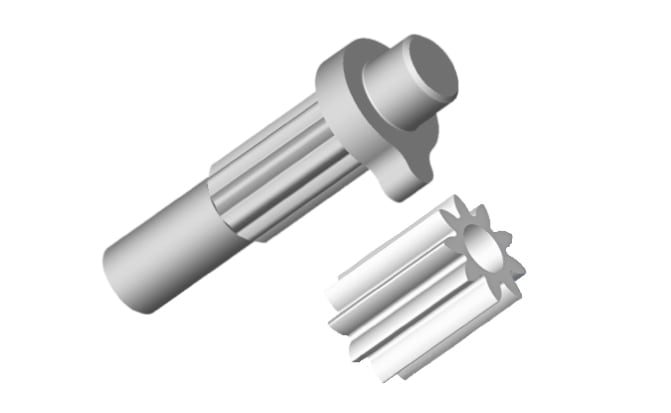

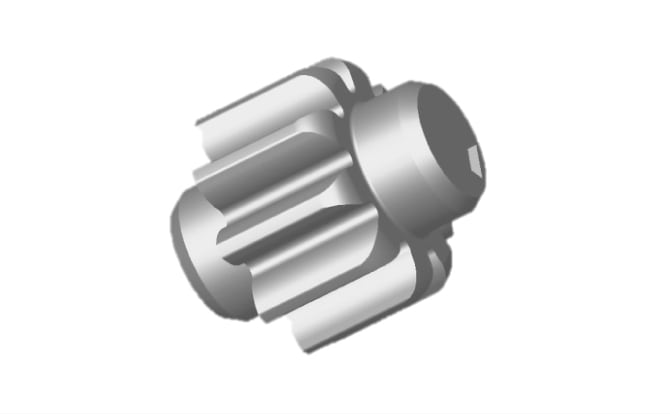

2部品の一体化 「コスト+工数削減」

部品構成の変更 「量産可能な部品構成をご提案」

工法の変更 「強度・生産性UP、コスト削減」

形状の変更 「性能を満たす形状提案」

材質の変更 「材料費&加工費 削減」

VA/VE 事例の詳細について

社員の声「他社の追随を許さない『付加価値提案』で勝負したい。」

名古屋営業所 石川岳

営業はお客様に一番近いところで接する会社の「顔」。

まずはお客様と話をし、お客様が抱える課題や要望を的確に把握して会社に持ち帰り、設計担当と相談しながら最適な工法や製品の仕様を決め、提案します。

社内では製造現場と調整を行うなど、ゴール(製品の納品)までのイベントを管理するのも営業の大切な仕事です。

競合がひしめく中でアライパーツが選ばれる理由は、社内で金型設計・製造を行うことで生まれる高度な製品開発力と納期短縮化。

多段パーツフォーマーによる高付加価値製品の実現。

そして、品質・納期面での安全性。中国・アメリカ拠点を活用したグローバル対応も当社のアドバンテージです。

こうした強みをフル活用し、図面通りの提案に加えて、より安くできる変更提案や、機能アップさせる提案など、お客様の選択肢を増やしてあげることで、他社との差別化を図っています。

営業の仕事の醍醐味は、難しい形状の新製品が課題を乗り越え、無事に量産になった時。

自分が関わった製品が搭載された商品(自動車や産業機器)が人々の暮らしに役立っていることを実感できた時も喜びを感じます。

提案営業は高度な知識と営業力が求められる仕事。

これからも研鑽を積み、アライパーツだからできる、アライパーツにしかできない提案をしていきたいと思っています。

磨き上げた技術と最新検査設備で、短納期・高品質を実現

アライパーツの技術力&品質力

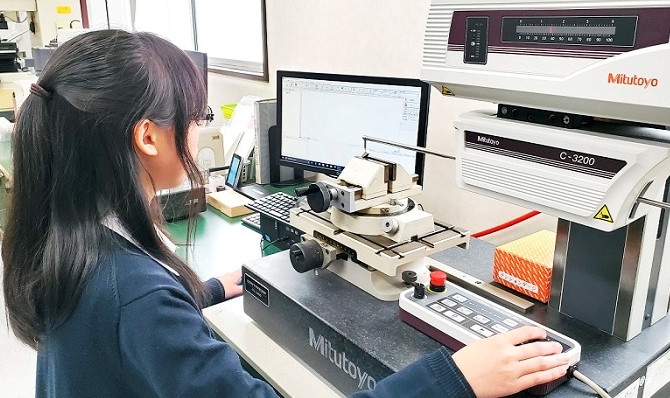

社員の声「アライパーツ品質を守る、最後の砦。」

品質管理課 渡邉愛生

品質管理の仕事は大きく分けて、「品質保証」と「品質管理」の2つがあります。品質保証は、お客様に出荷する製品に問題がないか検査をし、万が一不具合が発生した場合はその要因を解析し、再発防止を行うこと。

品質管理は、不具合を未然に防ぐために、生産から販売までの一連の流れを管理していくことを指します。

品質意識を高めるために私たちが常に意識しているのは、「現場に足を運んで」「現物を手に取り」「現実を自分の目で見て確認する」という3現主義。現場に立つことでわかること、見えてくるものがたくさんあります。

また、私たちの製品は協力会社さんの協力があって初めて完成品になります。協力会社さんともコミュニケーションを重ね、信頼関係を築くことで、品質や生産性の向上につなげています。

品質に対するお客様の要求は年々厳しくなります。

特に自動車に使われる特殊部品にはとても厳しい品質基準があります。

そうしたユーザーニーズに応えるためにも、検査・保証体制のさらなる強化を図り、培ってきたアライパーツ品質をしっかり守っていきたいと思っています。

設備数は国内最大級。高度な加工を支える最新設備も充実

アライパーツの生産力

社員の声「冷間圧造の可能性を拡げ、モノづくりを進化させたい。」

つくば製造課 小林伸一

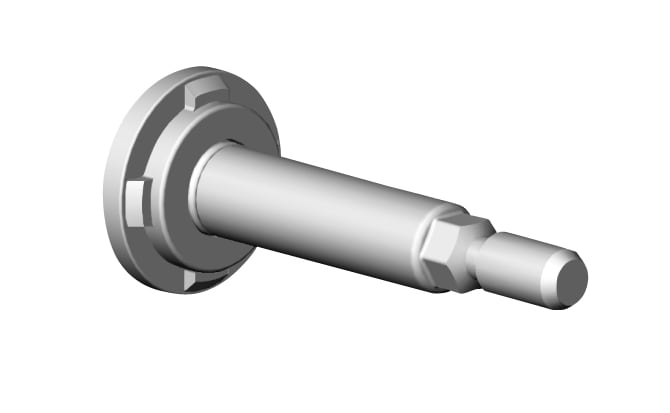

私は今、圧造工程の設計から金型設計、圧造機オペレーター、試作、量産まで、製造にかかわる全ての工程に携わっています。

仕事を行う上で常に意識しているのは、時間・コスト・品質と生産性、そして無理、無駄の発見と改善。

自分の考えた方法が生産性や品質の改善につながり、また次の仕事にチャレンジできる。

それがモノづくりの醍醐味であり、さらなる高みを目指す原動力になっています。

複雑な形状を短時間・低コストで・・というユーザーニーズに応えるためには冷間圧造はとても有効な工法です。

幸い当社は多種多様なパーツフォーマーを有しており、中でも9段パーツフォーマーは日本でもまだ数社しか持っていない最新鋭のマシン。

一つの工程でより複雑な形状に加工でき、2次・3次加工で発生する切屑の排出も削減できます。

冷間圧造の歴史はまだ浅く、さまざまな可能性を秘めています。

創業より培った技術に日々の創意工夫を積み重ね、さらなる進化を目指したいと思っています。

製造業は機械化、自動化が進んでいますが、それでも人間にしかできない仕事はまだ残されています。

そこがモノづくりの楽しさであり、やりがいでもあります。

そんなモノづくりの喜びを若い世代に伝えることも大事にしていきたいと思っています。

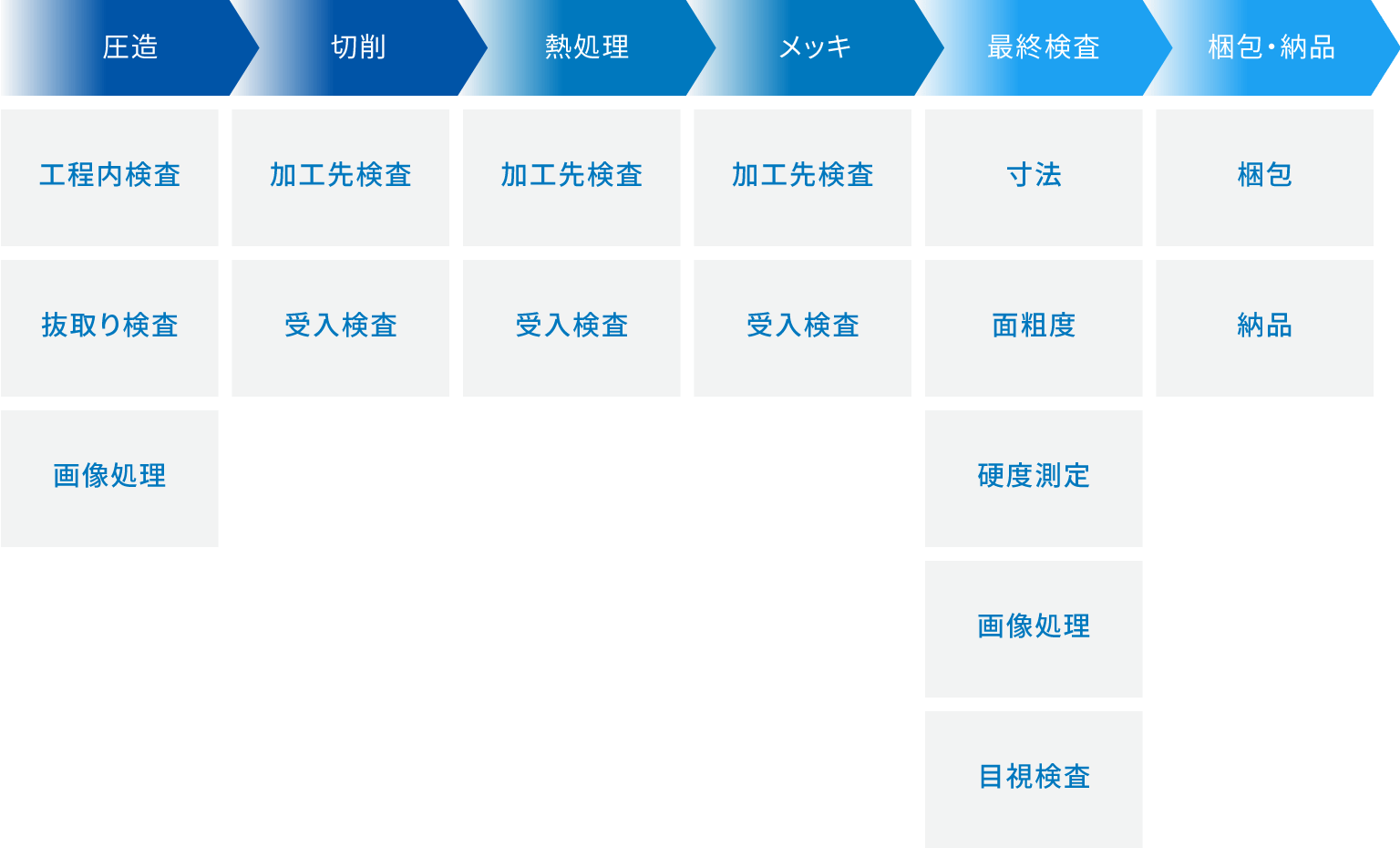

検査設備&品質管理体制のご紹介

トレーサビリティを徹底した生産管理システムを構築し、いつ・どこで・誰が・どんな工程(作業)に関わったかを瞬時に後追いすることが可能です。万が一、品質問題が起こった場合も、発生ロットを瞬時に把握し、トラブルを最小限に抑えます。

さらにその後の解決に向けて、専任スタッフが徹底的に対応します。

製品によっては、検査設備&品質管理体制が変わりますので、下記は一例となります。